影響應(yīng)變式壓力傳感器形變的因素涉及材料特性、結(jié)構(gòu)設(shè)計(jì)、外部負(fù)載及環(huán)境條件等多方面,以下為系統(tǒng)化分析:

一、材料特性

-

彈性模量(E)

-

直接影響:彈性模量越高,相同載荷下形變量越小()。

-

典型材料對比:

-

合金鋼(E≈210 GPa):形變量小,適用于高剛度場景;

-

鋁合金(E≈70 GPa):形變量約為鋼的3倍,但輕量化優(yōu)勢明顯。

-

-

-

抗蠕變性能

-

長期靜態(tài)負(fù)載下,材料蠕變會導(dǎo)致形變量緩慢增加。例如:

-

鋁合金在額定負(fù)載下的年蠕變量可達(dá)0.1% FS;

-

不銹鋼(17-4PH)蠕變率<0.01% FS/年。

-

-

-

熱膨脹系數(shù)(α)

溫度變化引起附加形變:-

。

-

鋼的熱膨脹系數(shù)(12×10??/℃)比陶瓷(3×10??/℃)高4倍,需溫度補(bǔ)償電路抵消。

-

二、結(jié)構(gòu)設(shè)計(jì)

-

幾何形狀與應(yīng)力分布

-

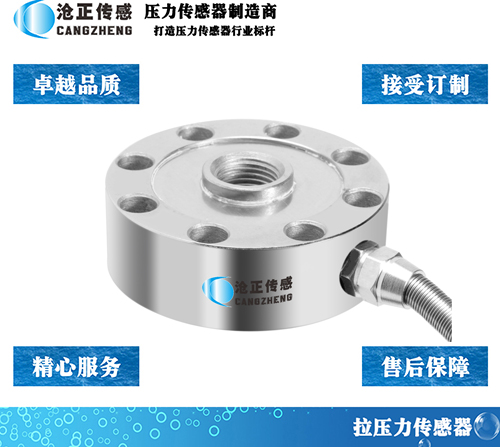

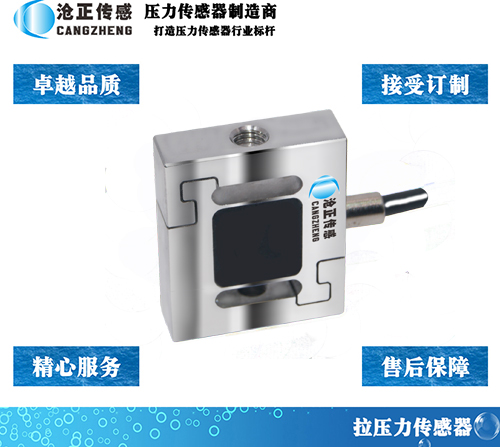

梁式結(jié)構(gòu)(懸臂梁/雙孔梁):形變量較大(50~200 μm),靈敏度高;

-

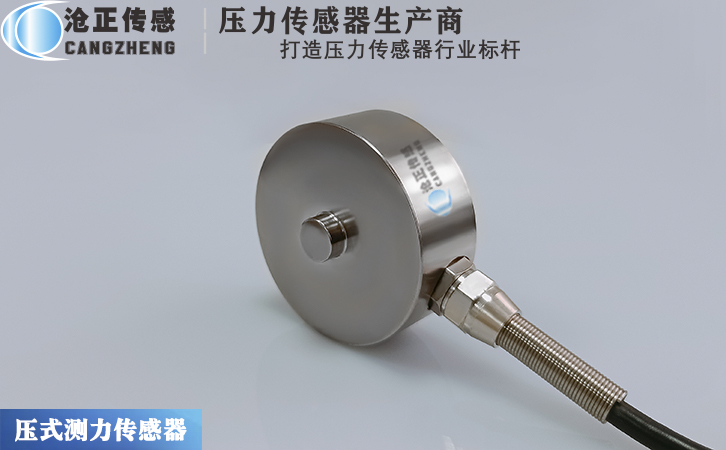

輪輻式/柱式結(jié)構(gòu):形變量小(10~50 μm),抗偏載能力強(qiáng)。

-

應(yīng)力集中設(shè)計(jì):通過凹槽或孔洞優(yōu)化,使應(yīng)變集中在貼片區(qū)域,降低整體形變。

-

-

應(yīng)變片布局

-

全橋電路設(shè)計(jì)(4片應(yīng)變片)比半橋電路靈敏度提高2倍,同時(shí)通過對稱布局抵消非軸向力干擾(如彎矩、側(cè)向力)。

-

-

尺寸比例

-

彈性體有效長度(截面積()的比值直接影響形變:

-

增加截面積或縮短有效長度可減少形變,但會犧牲靈敏度。

-

-

三、外部負(fù)載特性

-

載荷類型

-

靜態(tài)負(fù)載:長期恒定力導(dǎo)致蠕變累積(如10 kN靜態(tài)負(fù)載下,鋁合金彈性體月形變增量≈2 μm);

-

動態(tài)負(fù)載:高頻交變載荷引發(fā)疲勞形變(10?次循環(huán)后,形變量可能增加0.5%~1%)。

-

-

載荷方向與偏心

-

偏載(側(cè)向力或扭矩)會導(dǎo)致局部應(yīng)力集中,使實(shí)際形變量超出設(shè)計(jì)值:

-

10%側(cè)向力可能使柱式壓力傳感器形變誤差達(dá)1%~3%;

-

輪輻式壓力傳感器通過對稱結(jié)構(gòu)將偏載形變誤差抑制在0.1%以內(nèi)。

-

-

-

過載與沖擊

-

瞬時(shí)過載(>150% FS)可能使彈性體發(fā)生塑性變形,導(dǎo)致永久形變(如10kN壓力傳感器受15kN沖擊后,殘余形變≈50 μm)。

-

四、環(huán)境因素

-

溫度變化

-

直接熱膨脹:溫度每變化10℃,鋼制彈性體形變量≈12 μm/m(可通過雙金屬補(bǔ)償片減少至<1 μm/m);

-

溫度梯度:彈性體局部受熱不均導(dǎo)致彎曲形變(如頂部與底部溫差5℃時(shí),形變偏差≈10 μm)。

-

-

濕度與腐蝕

-

濕氣滲透引起應(yīng)變片基底膨脹(如環(huán)氧樹脂吸濕后膨脹率≈0.1%),導(dǎo)致附加形變;

-

腐蝕性環(huán)境使彈性體表面粗糙度增加,局部應(yīng)力集中形變提升20%~50%。

-

-

振動與疲勞

-

高頻振動(>1 kHz)引發(fā)共振,形變量放大3~5倍;

-

阻尼結(jié)構(gòu)(如橡膠墊)可將振動形變降低至10%以下。

-

五、制造與裝配工藝

-

加工精度

-

彈性體尺寸誤差±0.01 mm可能導(dǎo)致形變偏差0.5%~1%;

-

表面光潔度(Ra<0.8 μm)確保應(yīng)變片粘貼均勻,減少局部形變波動。

-

-

應(yīng)變片粘貼質(zhì)量

-

膠層厚度不均(>0.05 mm)會導(dǎo)致應(yīng)變傳遞效率下降,實(shí)測形變比理論值低10%~15%;

-

固化應(yīng)力殘留(如環(huán)氧膠未充分固化)可能引入5~10 μm的虛假形變。

-

-

安裝預(yù)緊力

-

螺栓預(yù)緊力不均使安裝面變形,例如:

-

預(yù)緊力矩偏差±10%導(dǎo)致形變差異≈5 μm;

-

使用扭矩扳手(±2%精度)可控制形變波動<1 μm。

-

-

六、優(yōu)化形變控制的工程措施

-

材料選擇

-

高彈性模量合金(如鈦合金TC4,E≈110 GPa)平衡剛度和重量;

-

使用復(fù)合材料(如碳纖維增強(qiáng)塑料)降低熱膨脹系數(shù)至1×10??/℃。

-

-

結(jié)構(gòu)仿真優(yōu)化

-

通過有限元分析(FEA)優(yōu)化應(yīng)力分布,使形變均勻性提升30%以上;

-

拓?fù)錅p重設(shè)計(jì)在保持剛度前提下減少材料用量(如鏤空結(jié)構(gòu)減重20%,形變量僅增加5%)。

-

-

主動補(bǔ)償技術(shù)

-

嵌入式溫度傳感器實(shí)時(shí)校正熱膨脹誤差(精度±0.5 μm/℃);

-

數(shù)字濾波算法(如小波變換)抑制振動引起的形變噪聲。

-

-

工藝控制標(biāo)準(zhǔn)

-

激光校準(zhǔn)裝配確保同軸度<0.02 mm;

-

真空封裝工藝阻隔濕氣,使?jié)穸认嚓P(guān)形變降低90%。

-

七、典型場景形變控制案例

| 應(yīng)用場景 | 形變挑戰(zhàn) | 解決方案 | 形變抑制效果 |

|---|---|---|---|

| 航空航天推力測量 | 溫度梯度導(dǎo)致形變漂移 | 碳化硅陶瓷彈性體 + 實(shí)時(shí)溫度補(bǔ)償 | 形變波動<1 μm/100℃ |

| 汽車碰撞試驗(yàn) | 毫秒級沖擊下的塑性形變 | 鈦合金彈性體 + 液壓過載保護(hù) | 殘余形變<10 μm |

| 橋梁健康監(jiān)測 | 長期蠕變累積誤差 | 17-4PH不銹鋼 + 年度蠕變校準(zhǔn) | 年蠕變量<0.02% FS |

| 工業(yè)機(jī)器人抓取力控 | 高頻振動放大形變噪聲 | 輪輻式結(jié)構(gòu) + 硅油阻尼器 | 振動形變降低至5 μm |

總結(jié)

應(yīng)變式壓力傳感器的形變受材料、結(jié)構(gòu)、負(fù)載、環(huán)境及工藝等多因素耦合影響。通過選用高剛度材料(如合金鋼)、優(yōu)化幾何設(shè)計(jì)(輪輻式/柱式)、控制溫濕度波動(±1℃/±5%RH)、提升制造精度(±0.01 mm)及引入數(shù)字補(bǔ)償技術(shù),可將形變量控制在10~50 μm范圍內(nèi),同時(shí)確保測量精度達(dá)0.05%~0.1% FS。在極端工況(如沖擊、腐蝕)下,需結(jié)合材料改性(如陶瓷涂層)和機(jī)械保護(hù)(過載限位)實(shí)現(xiàn)形變穩(wěn)定。